机械压力机锻造

连杆热锻模拟在机械压力机上大规模生产锻件需要高效且设计良好的锻造工艺。在产量较高的情况下,即使每个锻造零件的成本降低一点点,也能带来巨大的经济效益。

连杆热锻模拟在机械压力机上大规模生产锻件需要高效且设计良好的锻造工艺。在产量较高的情况下,即使每个锻造零件的成本降低一点点,也能带来巨大的经济效益。

QForm仿真软件允许用户在不浪费时间或材料的情况下进行实验。它有助于设计师检查工艺流程,找到更佳工艺参数。

模拟通过以下方式提高工艺流程的效率:

•减少材料浪费(提高材料利用率)

•提高工具(模具)的耐久性

•提供锻造零件的良好微观结构(纤维结构),以提高其质量

•提供较优的加热、锻造和热处理温度曲线,以获得良好的微观结构

软件优势

•快速的工艺开发

•验证锻造零件的最终形状和模具填充情况

•识别锻造缺陷,如折叠、流动缺陷、填充不足和多余材料

•通过模具应力分析和识别具有最高载荷和模具磨损的区域,预测模具寿命

•预测载荷和变形所需能量,以验证选择的设备

•可以直观的观察如何填充模具型腔,以解决流动问题,并找到改进工艺的方法

•解决与生产相关的问题,例如检查材料质量或机加工产品表面质量的影响

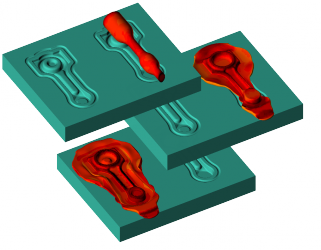

铁钩锻造QForm模拟

铁钩锻造QForm模拟 锻件温度分布

锻件温度分布

QForm模拟机械压力机的特色功能

•QForm的优势之一是独特的自适应有限元网格生成器,它可以在全自动模式下为任何复杂锻件制作和重建优化网格。有限元网格优化为仅在精度所需的位置保持精细,而在其他位置网格保持较大。这允许程序在不损失精度的情况下加快计算速度

•模拟步长的选择也是自动的,确保速度和精度的最佳平衡

•高度自动化的模拟软件允许用户专注于锻造技术,而不必担心网格生成算法和有限元法算法

•在我们的前处理中轻松设置材料、设备和工艺参数参数

•对热锻工艺模拟软件的“核心”进行特殊优化

•耦合模拟提高模拟的准确性

•软件包括一系列用于解决特殊问题的工具:特殊边界条件、网格参数控制和模拟参数、用户子程序、高级数据导入和导出以及外部(第三方)应用程序

案例

下面的视频显示了在机械压力机上锻造连杆的示例。这种锻造技术很有趣,因为在锻造之前,坯料通过4个辊轧预成形工序。辊轧后,使用压扁操作,然后进行锻造-预锻和终锻两个步骤。如视频的最后一个阶段所示,使用辊轧工序作为预成型可以让锻造获得良好的流线(纤维结构)。